Endüstri 4.0 Dünyasında Yalın Başına

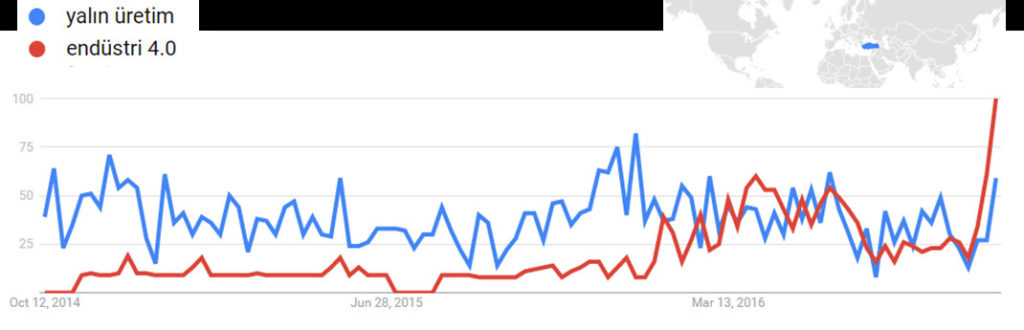

Yukarıda son iki yılda “yalın üretim” ve “endüstri 4.0” için yapılan Google arama sonuçlarını görüyorsunuz. Endüstri 4.0 kavramının hayatımıza ne kadar hızlı girdiği ve yıllardan beri gündemde olan yalın üretimden çok daha fazla konuşulmaya başlaması dikkat çekici.

Bu yazı yalın üretim felsefesi ile Endüstri 4.0 teknolojilerini birbiriyle çarpıştırmak için yazılmadı. Yalın düşüncenin bir şirketin yönetiminden işçisine kadar kazandırdığı bakış açısı zamanın üstündedir. Yalın üretim tekniklerinin gelip geçici bir moda olmadığını düşünüyor ve hayatın birçok alanında yaygınlaşması gerektiğine inanıyorum. Bu yazı, bir yalın üretim uzmanının değişen şartlar altında kendini nasıl öne çıkarabileceğine dair fikirlerimi içeriyor.

Bugün LinkedIn’e baktığımda ülkemizde yalın konusunda bir uzmanlık belirtmiş kişi sayısının yaklaşık 30.000 olduğunu gördüm. Bu rakam hiç de az değil. Yalın üretimi uygulayacak vizyon ve insan kaynağına sahip olduğunu tahmin ettiğim ISO’nun ilk 1.000 şirket listesini düşünürseniz şirket başına 30 yalın uzman düşüyor. Büyük rakam. Büyük rekabet !

Ekonomideki daralma, işsizlik oranlarındaki artış gibi iş rekabetini arttıracak tatsız unsurlara bu yazıda değinmeyeceğim, ama işinde kalmak ve hatta yükselmek isteyen bir kişiyi Endüstri 4.0 nasıl etkileyecek? Kariyer hedefleri olan bir yalın üretim uzmanı, içinde bulunduğu uzmanlık alanının kalabalıklaşmasına rağmen kendini nasıl öne çıkarabilir?

Sanayi için büyük kazanımlar vaad eden Endüstri 4.0 bir Yalın Üretim Uzmanı’nın hayatını nasıl değiştirecek? Daha mı kolay, daha mı zor olacak?

Gelin öncelikle Endüstri 4.0’ın üretim sahasına getirdiklerine bakalım.

Üretimde daha fazla robot

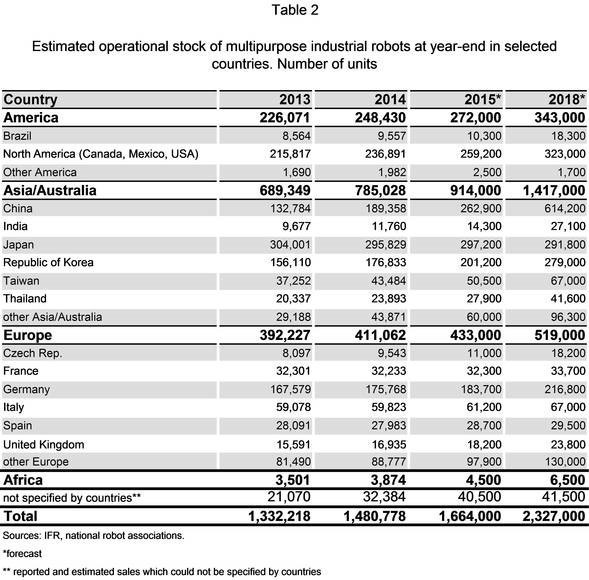

Aşağıdaki tablo 2018 yılına kadar endüstride çalışan robotların sayısını tahmin etmiş. Beş yıl içinde dünyada endüstriyel robot kullanımının iki kat artacağı görülüyor. Yalın üretimin beşiği olan Japonya’da robot envanterinin düşüyor olması ilginç. Yalın dünyasındaki bazı haberlerde bunun yalın düşüncenin bir zaferi olarak yorumlandığını görüyorum. Ama ben asıl sebebin Fransa ve İspanya’nın sayılarında olduğu gibi ülke ekonomisinin zayıflaması ve sanayinin yavaşlaması olduğunu düşünüyorum. Genel olarak baktığımızda endüstrideki robot sayısının giderek artacağı açık şekilde görülüyor.

Sanayi robotlarının yeteneklerinin artması

Kaynak yapan veya bir yerden bir yere malzeme koyan artık sıradanlaşmış 6 eksenli robotlardan tekrar burada bahsetmeye gerek yok. Belki bu yazıyı okuyan sizlerin fabrikasında dahi bu robotlardan var.

Ama aşağıdaki videoları izlediğinizde yeni nesil robotları montaj istasyonlarınızda görev yaparken hayal edeceksiniz. Yer gelmişken bu tarz robotlara cobot deniliyor. “Colloborative Robot” yani aynı ortamda işçiyle birlikte, işçiyle yardımlaşarak çalışan robot anlamına geliyor.

Şu an için hayal mi diyorsunuz? Ben size Türkiye’de bu robotlara yatırım yapan en az iki fabrika sayabilirim, gelecek kapınızda 🙂

“Sürekli İyileştirme” sorumluluğunun kaybedilmesi

Robotların ve otomasyonun üretim sahasına iyice girmesinden sonra Kaizen gücü kimin olacak? Bir yalın üretim uzmanı bir robota farklı bir şekilde çalışmasını öğütleyebilir mi? En iyi ihtimalle yapabileceği şey robotik firmasına başvurup düşündüğü iyileştirmeyi yapmaya ikna etmeye çalışmak. İşinin ehli bir robotik firmasının sahada çalışan bir yalın uzmana fırsatı verecek bir iyileştirme potansiyeli bırakmayacağını düşünüyorum.

Endüstri 4.0 dünyasında sürekli iyileştirme fikirleri daha çok robotik otomasyon şirketlerinin satış temsilcilerinden gelebilir. Gördüğünü üç boyutlu olarak algılayan kamera sistemleri, tutma şiddetini ayarlayan hassas tutucular, kendi kararını veren yapay zeka işlemcileri israf (muda) kaynaklarını daha etkili ve kalıcı olarak ortadan kaldırabilir.

Türkiye’de yaşayan ve çalışan bir yalın üretim uzmanı, 30.000 rakibi karşısında kendisini nasıl farklılaştırabilir ?

Eğer kariyer hedefi olan bir yalın üretim uzmanı iseniz yeni teknolojiler sizi heyecanlandırdığı kadar da düşündürmeli. Otomobil ve kamyonlar şoförü olmadan yollarda gitmeye, fabrikalar daha az işçiyle çalışmaya başladı. Üretim sahasında robotlar ve yapay zeka kendisine sürekli yeni alanlar kazanıyor.

Bir sonraki projesi için müşteri ziyaretleri yapan bağımsız bir danışman da olsanız, süreç geliştirme mühendisi olarak çalışıyor da olsanız, hizmet verdiğiniz firmaya değer katan biri olarak görülmeniz çok önemli. Ekonomide zor günler geldiğinde süreç geliştirme uzmanları ilk tasarruf tedbirleri için kuırban adayıdır. Ama şirketinizde sıra dışı katkı sunan bir geçmişiniz varsa hedef tahtasında olmazsınız.

Şirketler riskten nefret eder. Riskleri minimize edecek şekilde tasarlanmış öneriler sunabilmesi bir çalışanı şirketinin gözünde pırlanta kadar değerli yapabilir. Yetenekleriniz arasına simülasyon modellemeyi de eklerseniz sadece etkili süreç geliştirmeleri yapan biri değil, aynı zamanda veriye dayalı ve bilimsel çalışan bir uzman olarak tanınırsınız. Bunun neden önemli olduğuna dair sebeplerimi aşağıda sıraladım.

Veriyi anlayın ve kullanın !

Artık her makina ürettiği parça adedini, fire ve ıskarta oranlarını, arıza ve duruşlarını otomatik olarak saniyesi saniyesine raporluyor. Sürekli beslenen bu veri havuzundan faydalı anlam çıkarma işini sistemin size sunduğu hazır raporlara bırakmayın.

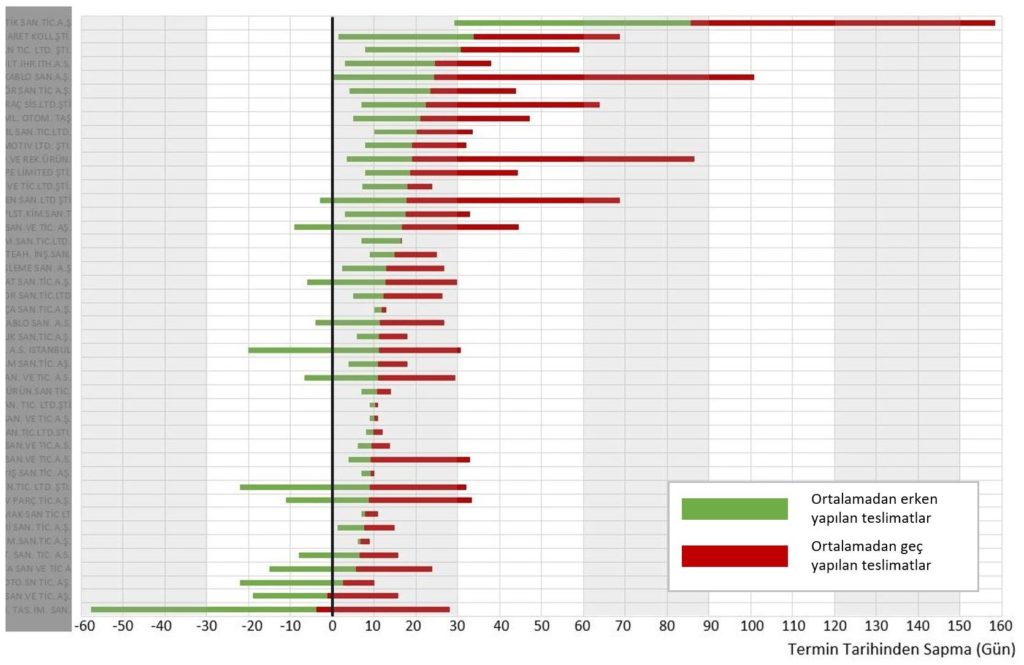

Süreç geliştirmeye veriye dayalı tekniklerle yaklaşmak yalın ve 6 sigma yöntemlerinin öne çıka prensibi olmuştur. Ancak bir simülasyon uzmanı ise veri toplama süreci ve ihtiyaç duyulan verinin niteliği bakımından bir yalın üretim uzmanından daha titiz ve bilgili olmak zorundadır. Çünkü toplanan veri ne kadar doğru ise simülasyon modelinden alınacak sonuçlar da o kadar doğru olacaktır. Tedarikçilerin söz verdikleri termin tarihlerine uyma performansını değerlendirmek için sapmaların ortalamasına bakmak yeterli olabilirken tedarikçi performansının emniyet stok ihtiyacı üzerindeki etkisini ölçmek için daha fazla veri analizi yapmak gerekecektir. Örneğin aşağıdaki grafikte bir ana sanayi firması için yaptığımız tedarikçi teslimat süre analizi görülüyor. Sadece ortalama değerlerine bakıldığında birbirinden farksız gözüken birçok tedarikçi arasında önemli nüanslar olduğu bu analizden ortaya çıkacaktır.

Bir üretim hattı tasarımı yaparken takt zamanı ve kaynak ihtiyacı için Excel yeterli olabilir. Ama bir simülasyon modeli yardımıyla tasarımı proses sürelerindeki varyasyon, malzeme lojistiğindeki problemler, paylaşılan kaynakların darboğaz olma durumlarını dikkate alarak yapabilirsiniz. Böyle bir model kurmak için varyasyon kaynaklarını tespit etmeli, saha ölçümleri ile veri toplamalısınız. Bir kez kafanız bu şekilde çalışmaya başladığında çok daha iyi sorular soracak ve prosesin kalbine doğrudan ineceksiniz. Bu yeteneğinizi keskinleştirmek için simülasyon modelleme önemli bir deneyim alanıdır.

Yönetime eliniz dolu gidin!

İster bir iyileştirme projesi için yönetimden izin koparıyor, ister bir Kaizen fikrini devreye almak için ikna ediyor, ister planladığınız bir yatırımın getireceği faydayı anlatıyor olun, fikrinizi satmak zorundasınız. Önerinizi anlamamaları yönetimin suçu değildir, çünkü konu üzerinde sizin kadar emek ve zaman harcamadılar. Prosesin detaylarını öğrenmek bile istemiyor olabilirler.

Bir simülasyon modeli fikrinizi anlatmak için kullanabileceğiniz eşsiz bir ikna aracıdır. İster iki boyutlu, ister üç boyutlu olsun simülasyon sayesinde düşüncelerinizi çok daha iyi anlatır ve faydasını ispatlayabilirsiniz. Özellikle üç boyutlu sunumlar sahaya inmeyen yöneticilere prosesin her detayını anlamaları fırsatını verir.

Özetle bir simülasyon modeli üzerinde sunum yapmanız konu hakkında etraflıca kafa patlattığınızı ve veriye dayalı olarak konuştuğunuzu gösterir.

Harekete geçmeye teşvik edecek bilgi üretin !

Nihayetinde herşeyin gelip bağlanacağı yer burası olacaktır. Gerekli veriyi toplamak, modeli kurmak ve yönetime sunmak güzeldir ama ikna edici bir sonuç çıkaramaz, yönetimin salvo atışları altında çıktıları kurşun geçirmez biçimde savunamaz ve bir aksiyonu başlatamazsanız tüm emeğiniz çöpe gidebilir. Simülasyon modelleri devasa boyutlarda çıktı verisi üretir. Nereye bakacağınızı bilmezseniz kaybolmanız çok olasıdır.

Bakılabilecek çok şey olmasına karşılık hızlı bir yorum yapabilmek için sistemin çıktısına, sistemin içinde nerelerde stok biriktiğine ve kaynakların kullanım oranlarına göz atabilirsiniz. Bunlar birbirini etkileyen faktörlerdir ve neredeyse bütün yalın iyileştirme projeleri bunları iyileştirmeye çalışır. Ama siz simülasyon modeliniz sayesinde bütün sebep-sonuç ilişkilerini gözler önüne serebilecek ve yapılacak iyileştirmelerin fayda/maliyet analizini çok daha gerçekçi yapabileceksiniz.

Simülasyon modellemesi sayesinde sahip olacağınız bu bakış açısı ve keskinleştireceğiniz yetenekleriniz sizi iş ortamınızda parlatacak, yönetimin dikkatini çekerek ileri taşıyacaktır.

Önerinizin olası çözümler arasında en iyisi olduğunu ispatlayın !

“Senin dediğin de güzel, ama neden benim dediğim gibi yapmıyoruz?”

Aklınıza gelen iyi bir fikri sunarken karşılaşacağınız en kuvvetli direnç mevcudu korumak isteyen veya kendi fikrinin daha iyi olduğunu düşünenler tarafından verilecektir. Çoğu zaman prosesin kalbini bilen sizin etraflıca kafa yorduğu ve verim alacağınızdan %100 emin olduğunuz bir öneri, zayıf bir rakibe yenilebilir. Yönetiminiz tercihini sizin hesap kitabınıza göre değil, diğer çözümün başka şirketlerde uygulanma yaygınlığına veya dışarıdan alınacak bir teknoloji ise satış temsilcisinin ikna kabiliyetine göre yapabilir.

“Senin dediğin de güzel, ama neden benim dediğim gibi yapmıyoruz?”

Herkesten farklı olarak siz simülasyon modelleme ile farklı alternatif çözümleri birbiri ile kıyaslayabilir, sisteme ilave bir operatör eklemenin veya konveyör hızını arttırmanın üretim çıktısını ne kadar etkileyeceğini gösterebilirsiniz.

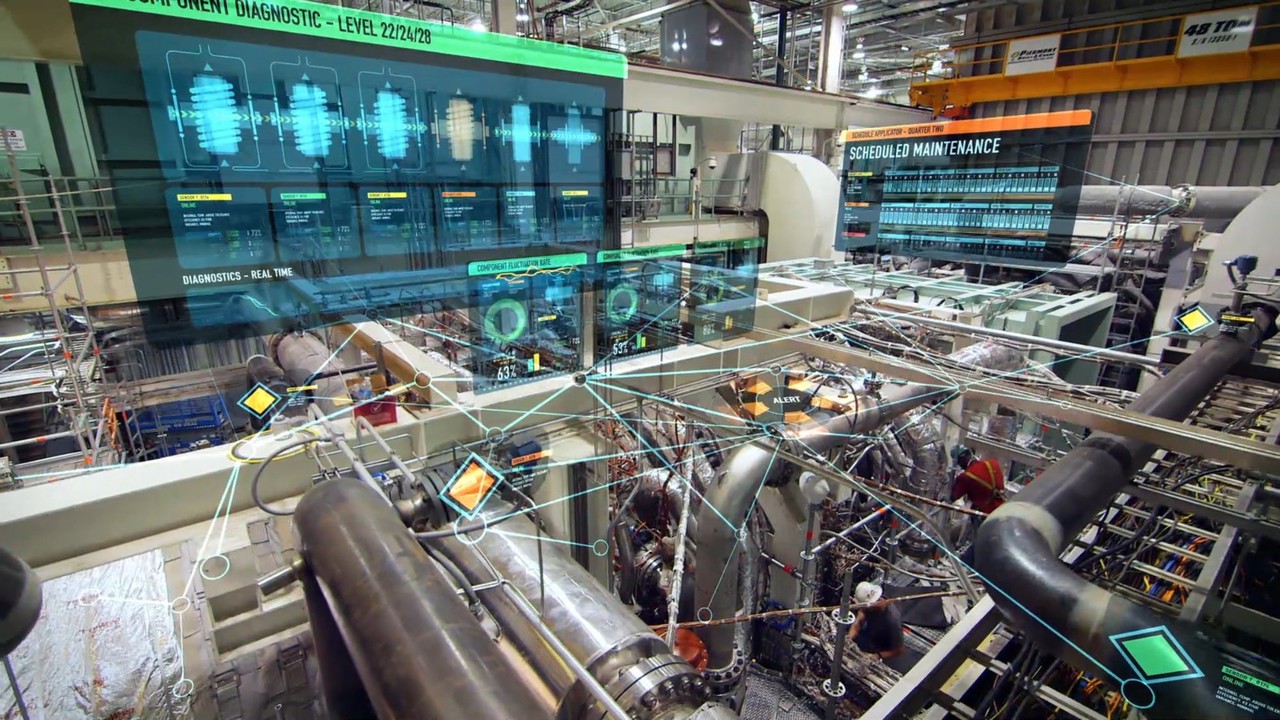

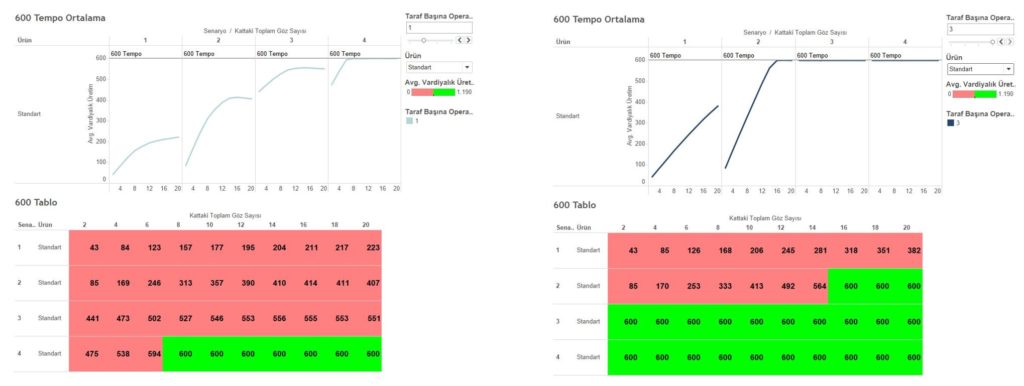

Yukarıdaki resimde anlattığımız gibi bir sistemi farklı ayarlarda çalıştırıp değişimi görebilir, yüksek performans için sistemin çalışacağı optimum şartları belirleyebilirsiniz.

Yüksek ihtimalle bunu yapan tek siz olacağınız için kısa sürede sözü dinlenen ve önerilerine güvenilen bir uzman haline geleceksiniz.

Adım adım iyileştirmek yerine ilk seferde en doğrusunu yapın!

Yalın üretimin en önemli öğretilerinden biri de çalışanlara Kaizen kültürünü vermesi ve her bireyin sistemi nasıl iyileştirilebileceğini düşünme yönünde teşvik etmesidir.

Ama Endüstri 4.0 üretim hatlarını kolay yer değiştiren, manüel işleyen, bağımsız çalışan parçalar içeren bir halden alıyor, daha mekatronik, daha entegre ve daha uzaktan kontrollü bir seviyeye yükseltiyor. Teknoloji yoğun bir hat yatırımını performans vermediği durumda adım adım iyileştiririz diyerek yapamazsınız ! Hata yapmanın, sistemi optimum performansa adım adım ulaştırmanın maliyeti çok yüksek olacaktır.

Endüstri 4.0’da bir yalın üretim uzmanının yolu aşamalı Kaizen’lerden değil; otomasyoncu, operatör ve tedarikçileri bir araya toplayıp ilk seferde en doğru sonucu verecek bir sistem tasarımını yapacakları Kobetsu Kaizen’den geçmek zorundadır.

Daha yeni sistem fiziksel dünyada yokken nasıl çalıştığını görmek ve iyileştirmenin tek yolu da simülasyon modellemedir.

Bir sistemi aşamalarla iyileştirmeye kıyasla “ilk-seferde-doğru” tasarlamak şirketinizin sadece üretim çıktısını değil, finansal sağlığını da olumlu etkiler.

Simülasyon dünyasına nasıl adım atabilirsiniz?

Dijitalis olarak 10 yıldan beri hem Türkiye’de hem de dünyada birçok şirketin önemli problemlerinin çözümünde ve stratejik karar verme aşamasında simülasyon desteği sağlıyoruz. Bizimle iletişime geçerseniz (simulasyon@dijitalis.com) size kendi kendinizi eğitebileceğiniz kılavuzlar ile birlikte Simio simülasyon yazılımının deneme sürümünü sağlayalım. Ayrıca bireysel veya kurumsal olarak başvurarak geniş tecrübelerimizden yola çıkarak hazırladığımız ve gerçek hayattan uygulama örnekleri ile desteklenmiş simülasyon eğitimlerimize katılabilirsiniz.

Geçmişe baktığınızda simülasyon yapsaydık daha iyi sonuç alırdık diyeceğiniz durumlar aklınıza geliyor mu? Yorumlar kısmına yazın, beraber tartışalım.

İlk olarak LinkedIn’de yayınlandı.