Verimli Depolar için 25 Öneri

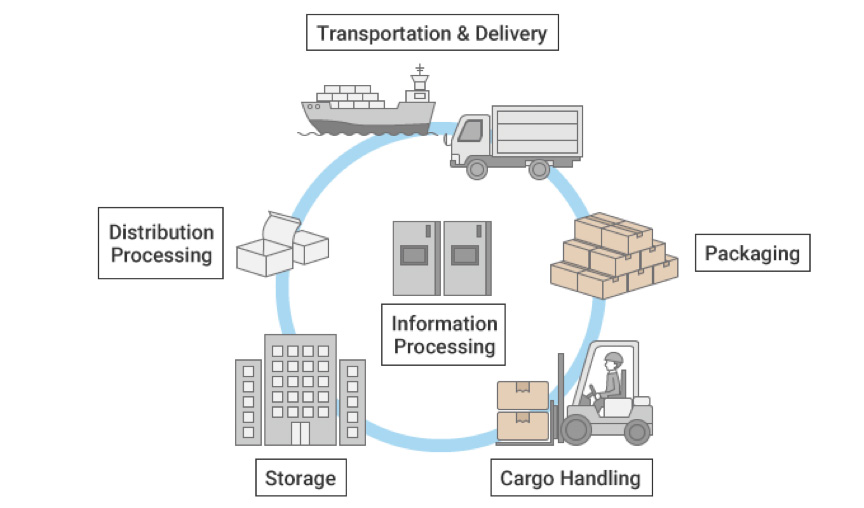

Depo verimliliği, bir lojistik tesiste veya fabrikada elleçleme maliyetlerini azaltır, üretkenliği artırır ve müşteri hizmetlerinde maksimum kaliteyi sağlar. Herhangi bir şirketin ticari faaliyetinde kritik rol oynayan depoların iyileştirilmesi için en önemli 25 noktayı aşağıda sıralamaya çalıştık.

1. Depo düzeninizi optimize edin;

Depo tasarımını gözden geçirerek kullanım alanını en yüksek seviyeye getirmek, bunun için zeminin yanı sıra havayı da kullanacak bir depo dizaynı yapmak iyi bir başlangıç olacaktır.

2. Tesis içi güvenlik ve alan kullanım amacı işaretlerini koyun;

Depolarda uyarı ve işaretlemeler, mavi yakalı çalışanlar için riskleri en aza indirmek ve hatta tamamen önlemek için gereklidir. Verimli depolar, operatörlerin kısıtlı erişim bölgelerini ve forklift trafiği olan alanları kolayca görebilmelerine yardımcı olmak için renkler, piktogramlar, ışıklı işaretler, aynalar ve akustik sinyaller kullanır. Tabelaların amacı, işletmecilerin ve malın güvenliğini sağlarken verimlilik sağlamaktır. Uygun şekilde işaretlenmiş bir depoda, olası kazaları önlemek ve her operasyonda maksimum verimlilik elde etmek için operatörlerin hareketleri ve eylemleri sınırlandırmaktadır.

3. Ürünlerinizi etiketleyin (barkod);

Depoda ürün kodlaması, tesiste verimliliği en üst düzeye çıkarmak için önemli bir süreçtir. Malların kimliklerini ve depo içi hareketlerde sonraki konumlarının takibini kolaylaştırmak için barkodlar, QR kodları veya RFID tagler ile uygun şekilde etiketlenmelidir. Kodlama; ürünlerin stok kart ve tanımlarını oluşturmada kolaylık getirdiği gibi depolama şekline kadar detayı takip etmeyi sağlar. Malzemenin veya ürünün bu şekilde kodlanması, malların daha sıkı izlenebilirliğini sağlar ve böylece tesisteki operasyonları kolaylaştırır.

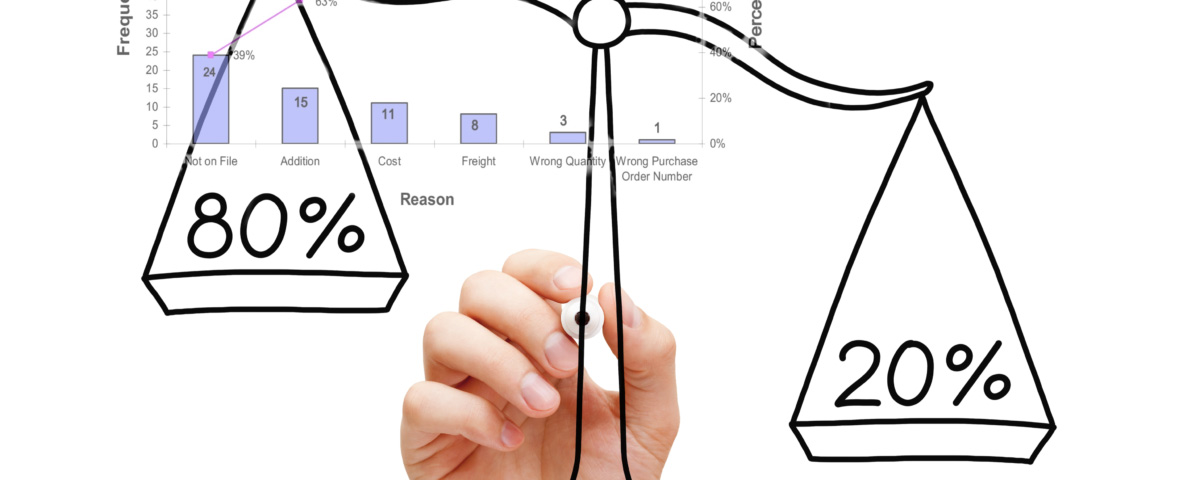

4. Envanteri ciroya, satış adedi ve sipariş frekansına göre sınıflandırın (ABC analizi);

Malzeme veya ürünü iyi organize etmek, depoda gerçekleşen tüm faaliyetleri olumlu etkiler. Stoklarınızı ABC analizine göre sınıflandırmak, ürünleri hareket frekansları, değerleri ve cirolarını dikkate alarak yerleştirmenize (put away) olanak tanır. Bu, öğelerin 80/20 pareto kuralına göre düzenlenmesi anlamına gelir. Pareto kuralına göre deponuzdaki SKU’ların %20’sinin depodaki tüm hareketlerin %80’ini oluşturduğu varsayabilirsiniz. Örneğin ABC analizi ile tespit edilecek en çok satan ürünler, giriş çıkışlarını hızlandırmak için genellikle yükleme kapılarının yakınına yerleştirilir.

5. Sipariş toplama yöntemini tanımlayın;

Depo verimliliği, mümkün olduğu kadar çok siparişin hazırlanmasını sağlayacak bir toplama yönteminin uygulanmasına bağlıdır. Bu yöntem; günlük siparişlerin miktarına, öğelerin boyutlarına ve özelliklerine, ayrıca da tesisin büyüklüğüne bağlı olacaktır. En yaygın sipariş toplama yöntemleri nelerdir? Birincisi, operatörlerin deponun etrafında farklı yerlere seyahat ederek her siparişi oluşturan malı çektiği kişiden mallara harekettir. Diğeri ise, operatörlerin istasyonlarından hareket etme ihtiyacını ortadan kaldırarak yüksek verimle sonuçlanan maldan kişiye harekettir. Bu yöntemler bazen hibrit olarak da kullanılabilir.

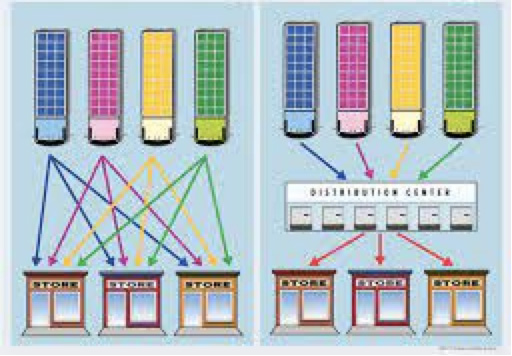

6. Mümkün olduğunda Cross-Dock yapmak;

Bir depo, gereksiz işlemlerden kurtularak yüksek verimliliğe ulaşabilir. Bunu yapmanın bir yolu, malların tesise ulaştığı ve neredeyse anında gönderildiği bir teknik olan çapraz sevkiyatı gerçekleştirmektir. Bu nedenle ürünler çok kısa süreliğine muhafaza edilir veya hiç depolanmaz.

Crossdock Yapılmadan | Crossdock

7. Depo yönetimini dijitalleştirin;

Tesisin dijitalleştirilmesi, lojistik verimliliği artırmaya yönelik kritik bir adımdır. Önemli bir dijitalleşme adımı bir depo yönetim yazılımı (WMS) kullanmaktır. Bu yazılım; tesisin beyni olarak hareket eder, tüm süreçleri koordine eder ve operatörlere atanan görevlerin her birinde rehberlik eder. Bu yazılımın uygulanması, stok hareketlerinde, ürün depolama ve geri çağırmada ve sipariş hazırlamada hata riskini en aza indirir. Aynı zamanda iyi kurgulandığında operatörlerin kat edecekleri mesafeleri azalttığı ve kararları otomatikleştirdiği için operasyonları hızlandırır. Aynı şekilde bir WMS, akıllı alan yönetimi yoluyla deponun etkin kapasitesini artırır. Geçmiş WMS verisini gelecek projeksiyona göre analiz edin.

8. Envanterinizi planlayın;

Stok, herhangi bir işletmenin ana varlığıdır. Bu nedenle, etkin envanter yönetimi gerçekleştirmek çok önemlidir. Düşük stok seviyesi, planlama eksikliğinden dolayı müşteri teslimatlarında gecikmelere yol açar. Öte yandan, yüksek stok seviyesi, daha yüksek maliyetlere ve malların olası bozulmasına yol açar. Peki, depo verimliliği doğrultusunda envanteri nasıl planlıyorsunuz? Bunu teknolojinin yardımıyla yapmak önemlidir. Örneğin, depo yönetimi yazılımı (WMS) ürünleri doğru bir şekilde izler ve işletmenin ihtiyaçlarına ve hazırlanacak siparişlerin sayısına göre satın alma görevlerini düzenleyebilir.

9. Envanteri gerçek zamanlı olarak kontrol edin;

Stokları gerçek zamanlı olarak takip etmek, çok çeşitli SKU’ları yöneten veya birkaç lojistik tesisi ve satış noktasına sahip şirketler için hayati önem taşır. Envanter yazılımının, örneğin bir WMS’in uygulanması, sürekli stok kontrolünü kolaylaştırır. Bir malın yaptığı her hareket mal kabulden, sevkiyatına kadar RF terminaller aracılığıyla yazılıma kaydedilir. Bu lojistik yöneticisine tam ürün izlenebilirliği sağlayarak ve stok kaybını önleyerek envanterin toplam görünürlüğünü sağlar.

10. Depo içi personel haraketini azaltın;

Depo verimliliğini sağlamak için operatörler ve ürünler tarafından yapılan hareketler en aza indirilmelidir. Örneğin tesis, her birine belirli sayıda operatör atanacak şekilde çalışma alanlarına bölünebilir. Bu şekilde, her operatör, ürünleri bulmak için deponun etrafında dolaşmak zorunda kalmadan kendi belirlenmiş bölgesinde çalışır.

11. Gönderimi basitleştirin;

Sevkiyat süreci, iyi bir lojistik hizmeti sağlamak için esastır. Sevkiyatları planlamak, siparişleri sıralamak ve gerekli belgeleri önceden oluşturmak, depo verimliliğini elde etmek için optimize edilmesi gereken süreçlerdir. Bu aşama için belirli bir programın kullanılması (örneğin TM transportation management gibi) çevik ve etkili bir sevkıyat süreci sağlayacaktır. Bu tür bir program, her bir sevkiyat siparişi için taşıyıcılar için hatasız müşteri bigisi içeren etiketler ve teslimat notları oluşturmak için ana nakliye acentelerinin yazılımlarıyla entegre edilmiştir.

12. Mal toplama süreçleri için yardımcı teknoloji kullanın;

Sipariş hazırlama, bir lojistik tesisteki en zorlu ve zaman alan süreçlerden biridir. Bu operasyonda verimliliği artırmak için toplamaya destek olacak teknoloji ve cihazlar, hata riskini azaltmanın yanı sıra operatörlere her aşamada rehberlik edebilir. Nasıl çalışırlar? Pick to light ve pick by voice cihazları operatörlere talimatlar vermek için WMS’ye bağlanır. Örneğin, bu sistemler her bir adresten çekilecek tam palet ve palet altı miktarları planlar. Mümkün olan en kısa sürede daha fazla siparişi tamamlamalarına yardımcı olur.

13. Depo konumlarını düzenleyin;

Ürünleri bir lojistik tesiste dağıtmak, manuel olarak yönetildiğinde maliyet aşımlarına neden olabilecek karmaşık bir süreçtir. Malların manuel organizasyonu, etkin alan kaybına ve daha dolambaçlı operatör yürüyüşlerine yol açabilir. Çok çeşitli SKU’lara sahip depolarda, öncelikli olarak bir mühendislik çalışması yaparak malzeme konumlarını daha etkin bir şekilde hesaplayıp simülasyon ile kontrol etmek gerekir. Örneğin, ‘Depo İçi Malzeme Yerleştirme’ algoritmasına günlük oluşan sipariş, sipariş frekansı, çalışan sayısı, kat edilen yol gibi kriterlerin geçmiş ve gelecek durumuna göre iyileştirilip simülasyon desteği ile optimize edilir .

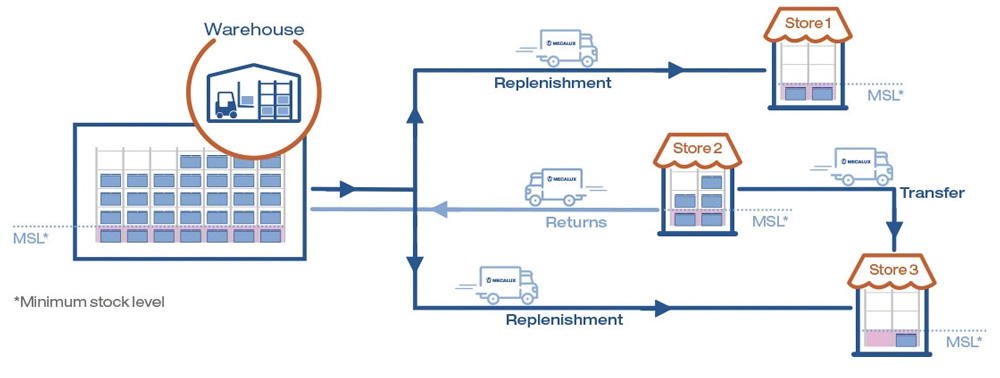

14. Depo stokunu fiziksel ve çevrimiçi mağaza stokuyla senkronize edin;

Omnichannel, lojistiği daha karmaşık hale getirdi. Şirketleri birden çok satış noktasında (hem çevrimiçi hem de gerçek mekânda faaliyet gösteren mağazalarda) sipariş ve stokları eşitlemeye zorluyor. Depodaki mallar ile web sayfasında veya mağazada görünen mallar arasındaki herhangi bir dengesizlik, sipariş teslimatlarını geciktirebilir. Çok kanallı zorluklarla başa çıkmak için şirketler dijital çözümlere yöneliyor. Ancak öncesinde tüm süreçlerin düzenlenmesi ve uygun hale getirilmesi gerekir.Örneğin, Market lokasyonu ve E-Ticaret Platformları Entegrasyonu öncesi depoların stoklarının doğru şekilde birbirini görmesi gerekir. Bunun için depo süreçlerinin mal kabul, yerleştirme, sipariş hazırmala, sevkiyat, sayım süreçlerindeki adımlarda stok doğrulama hatasız olmalıdır. Dijitalis bunu sağlamak için süreç iyileştirme konusunda geliştirdiği metodojiyi uygulamaktadır.

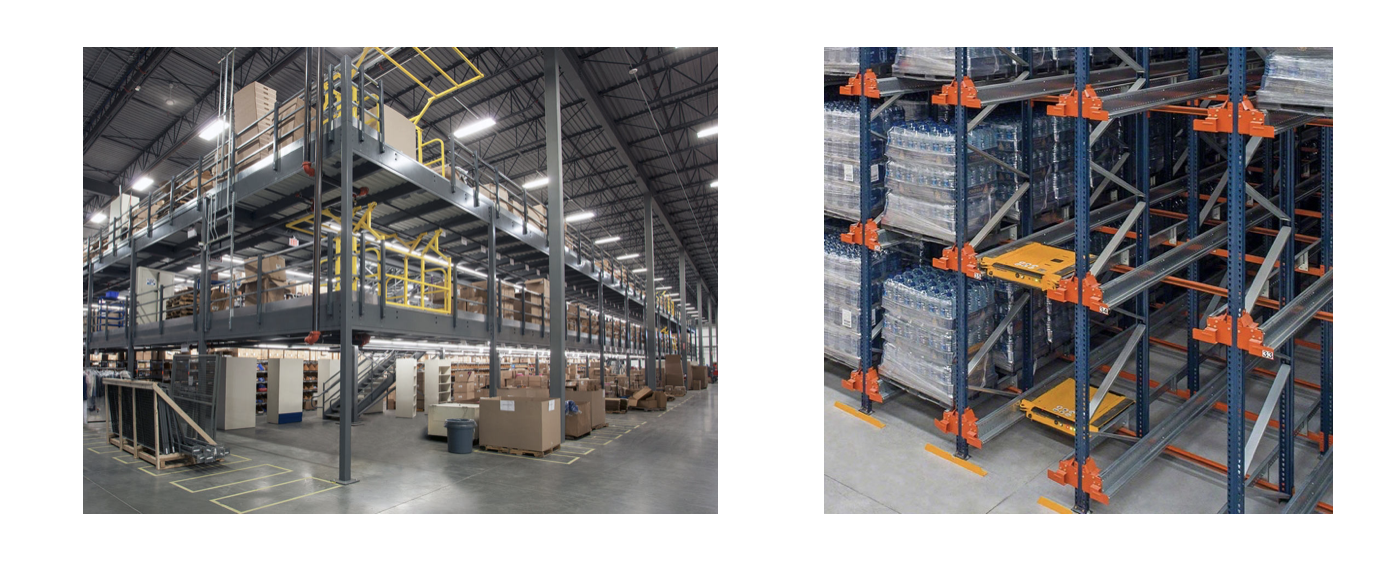

15. Depolama kapasitesini genişletin;

Verimlilik kazanmak için depolama kapasitenizi en üst düzeye çıkarmak çok önemlidir. Daha fazla alan satın almak zorunda kalmadan depolama alanını artırmanın birden fazla yolu vardır. Depo toplama süreçleri için tesise yüksekliği kullanmayı sağlayacak asma katlar (mezanine) kurabilirsiniz. Depolama derinliğini artıran ve sipariş toplama sürecini kolaylaştıran karton akış rafları da kurabilirsiniz. Mobil raf sistemleri, içeri sürülen palet rafları (Drive-in (Aynı tip SKU için)) ve Palet Mekik sistemi gibi palet depolama kapasitesini artıran çözümler de vardır. Ancak bu teknolojilerin sipariş tipi, frekansı ve üretilen ürünün üretim programına uygunluğu araştırılıp buna göre yatırım kararı verilmelidir. Bu yüzden bu tip yatırımlar mutlaka bir mühendislik çalışmasına ihtiyaç duyar.

16. Çevikliği kaybetmeden kullanılabilecek kapalı depo sistemleri;

Kompakt depolama sistemleri kategorisinde, mal yönetiminde en fazla çevikliği sağlayan Palet Shuttle’dır. Bu çözüm, malları oldukça yoğun bir şekilde depolayarak depolama alanından en iyi şekilde yararlanır. Sistem, malları konumlarına yerleştiren ve çıkaran motorlu bir mekiğe sahiptir. Sonuç olarak, Palet Mekiği, paletleri raflara yerleştirmek ve raflardan çıkarmak için gereken süreyi ve kullanılan alanı azaltır. Yüksek hız gerektiren projelerde ve Serbest bölge gibi arazinin pahalı olduğu alanlarda fizibilite uygun çıkabilir

17. Mal kabul ve stoklama alanlarını otomatikleştirin (karanlık depolar);

Otomatik sistemler, stok hareketlerini hızlandırırken depolama alanını kompakt hale getirir. İstifleyici vinçler (stacker crane) ve miniload sistemleri (kutular için AS/RS) gibi çözümler, ürünlerin toplama istasyonlarına tedarikini hızlandıran birleşik mal depolama ve geri alma döngüleri sağlar. Aynı şekilde, bu çözümler maksimum verim elde ederek sürekli çalışır. Yatırım maliyeti yüksek ancak çok hızlı ve hatasız sistemlerdir. Depo tam kontrol altındadır.

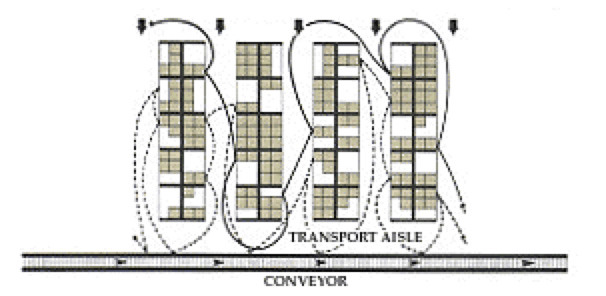

18. Depo veya tesis içi malzeme akışlarını otomatikleştirin;

Sürekli, tekrarlayan stok hareketlerinin olduğu depolarda, manuel elleçleme ekipmanları ürünlerin dahili akışını hızlandıran otomatik çözümlerle yer değiştirilebilir. Toplama alanlarından paketleme ve sevkiyat alanlarına veya hammadde depolarından stok alanı belli üretim hattı yanlarına malzeme taşınması için uygundurlar. Taşınan birim yükün türü ve depo düzeni gibi değişkenlere bağlı olarak, malların taşınması için birden çok otomatik çözüm vardır. Bunlar arasında paletli konveyör sistemleri, kutu içi tekli ürünler için bant ve kutular için rulo konveyörler, elektrikli monoraylar ve otomatik yönlenmeli araçlar (AGV) yer alır. Son zamanlarda AGV üzerine de konveyör, robot kolu, mini liftler ve toplama ekipmanları eklemek teknolojik olarak mümkün hale gelmiştir.

19. Sipariş toplamayı otomatikleştirin

Sipariş hazırlamada verimliliği artırmak için giderek daha fazla şirket otomatik toplama çözümlerine yatırım yapıyor. Üründen stok alanından kişiye (Goods to person) yöntemine göre siparişlerin hazırlandığı toplama istasyonları oldukça etkili sonuçlar vermektedir. Operatörler bu görevleri otomatik hale getirerek ihtiyaç duydukları ürünleri görev yerlerinden hareket etmeden almakta, daha hızlı hale getirmekte ve hatasız sipariş hazırlamalarını sağlamaktadır. Depo operasyonlarının yaklaşık %50’si toplama işçiliği ve toplama yapmak için kat edilen mesafeler olduğundan bu operasyonlardaki yapılacak iyileştirmeler fark yaratacaktır.

20. Yalın lojistik uygulayın;

Bir depoda yalın lojistik metodolojisi değer katmayan görevleri belirlemek ve ortadan kaldırmaktan oluşur. Karmaşık depo süreçlerini basamak basamak azaltacak ve gereksiz işleri ortadan kaldıracak operasyon tiplerine yönelmek gerekir. Flow-through (malı depoya almadan paketleyip eleyip sevk etmek) gibi yöntemler ile lojistik yöneticileri mal akışını artırabilir ve maliyetleri azaltabilir. Yalın lojistik, iyileştirme fırsatlarını belirlemeye ve tesiste kaynak israfını önlemeye yardımcı olan bir operasyon yönetimi ve organizasyon tekniğidir (örneğin, toplamada bekleme süreleri, ürün yenileme (replenishment) gecikmeleri ve bir veya birden fazla stok alanından gereğinden fazla stok bulundurmak gibi).

21. Mümkünse süreçleri operatörler için oyun haline getirin;

Oyunlaştırma; sipariş toplama, mal girişi ve/veya ikmal gibi depo operasyonlarının performansına oyun benzeri teknikler uygulayarak operatörleri motive etmek için tasarlanmış bir iş stratejisidir. Oyunlaştırma stratejileri, olağanüstü operatör performansını ödüllendirerek şirketlerde yeteneklerin terfi etmesini ve elde tutulmasını teşvik eder. (Örneğin; tanınmış bilgisayar parçası satan firmalardan biri toplamaları operatörlere market arabası ile yaptırıp en iyi 3 kişiye ödül vererek teşvik etmektedir.). Ödüllendirme bu kapsamda operasyonu eğlenceli kılar.

22. Teknolojilere yatırım yapın;

Yeni lojistik zorluklar akıllı depolama operasyonlarını gerektiriyor. Dijital ikizler ve Endüstriyel IoT gibi teknolojiler, manuel işlemlerin otomatik çözümlerle desteklenmesini teşvik ediyor. Lojistik süreçlerinin otomasyonu, depo içinde ve dışında gerçekleşen tüm görevlerin üretkenliğini ve verimliliğini artırmak için artırılmış gerçeklik ve makine öğrenimi gibi yeni teknolojilerle destekleniyor. Bu yatırımlar ilk bakışta yüksek maliyetli göründüğünden bütçe açısından uzun vadeli getirisi ve ROI hesaplamaları doğru yapılmalıdır. Bu noktada Dijitalis sanal gerçeklik, dijital ikiz gibi teknolojileri kullanarak yatırım öncesi karar aldıracak veya mevcut süreçleri iyileştirecek projeler yürütebilmektedir.

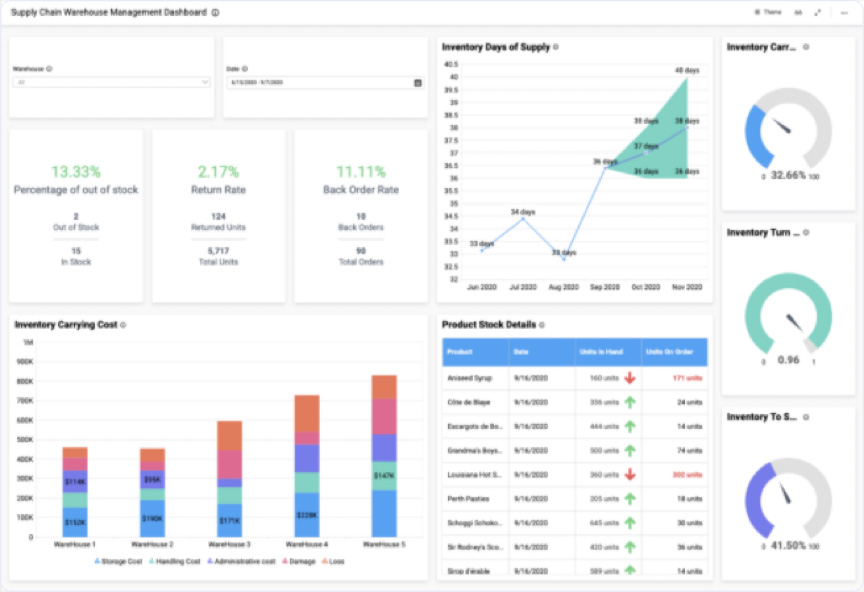

23. Depo verimliliği için anahtar performans ölçütlerini tanımlayın;

Depo verimi tesisteki işlemlerin nasıl yürütüldüğü hakkında bilgi sağlayan KPI’lar tarafından ölçülür. Bir depoda her gün üretilen büyük miktarda veri bir merkezde toplanabilirse bunun analizi üzerinden bir dizi verimlilik ölçütü tanımlamak ve bunları düzenli olarak ölçmek çok önemlidir. Bu verileri toplamak için, depo operasyonlarını izleyen, lojistik yöneticisine veya tedarik zinciri planlayıcısına tesisin gerçek verimi hakkında kesin bilgiler sağlayan Tedarik Zinciri Analitiği Yazılımları olduğu gibi BI programlarıyla da bu KPI’lar takip edilebilir.

24. Çalışanları lojistik planlama konusunda eğitin;

Her operasyonun nasıl çalıştığını tam olarak bilen çalışanlara sahip olmak, tesisteki hata sayısını en aza indirir ve lojistik süreçlerin yürütülmesinde hızı artırır. Operasyondaki çapraz denetimler hem personelin birbirini anlamasını sağlar hem birbirlerinin işlerini öğrenerek uyumlu çalıma ortamı sağlarlar. Ayrıca temel depo eğitimleri ile çalışanların diğer birçok kavramın yanı sıra sipariş toplama stratejisi, lokasyon yönetimi kriterleri ve katma değerli görevlerin içeriğini ve etkilediği diğer süreçleri anlamasını sağlamalıdır.

25. Bir lojistik uzmanına danışın;

Her lojistik tesis, kendisinden beklenen görevler ve hedeflenen performansa göre hazırlanmış bir tasarım gerektirir. Bu nedenle lokasyon seçimi, mal akışları ve sipariş toplama gibi süreçlerde verimliliği ve üretkenliği artırmanın en iyi yolunu belirlemek için lojistik ihtiyaçlarınızı analiz edebilecek bir lojistik uzmanından rehberlik almanız önerilir.

Dijitalis standart depo inşası veya mevcut depo sistemlerinin iyileştirilmesi projelerinde yukarıda belirtilen 25 madde üzerinde yoğunlaşarak tamamen veriye dayalı sistem mühendisliği ve süreç tasarım hizmetleri vermektedir.

Daha fazla bilgi için : https://dijitalis.com/dagitim-merkezi-ve-depo-tasarimi